涂料、涂裝行業(yè)的VOCs排放量占我國固定排放源的20~30%,分布廣,對環(huán)境的危害較大,降低涂料涂裝行業(yè)相關行業(yè)的VOCs排放對于大氣污染防治至關重要。近期,、地方和各行業(yè)出臺了嚴格的VOCs排放標準,北京、上海等六省份和直轄市先后發(fā)文征收揮發(fā)性有機物VOCs的排污費。例如,廣東省出臺的《家具制造行業(yè)揮發(fā)性有機化合物排放標準DB44/814-2010》要求將VOCs更高允許排放濃度控制在30mg/m3。這就要求廠家對來自車間的低濃度環(huán)境廢氣和生產線產生的較高濃度廢氣進行綜合性的治理。

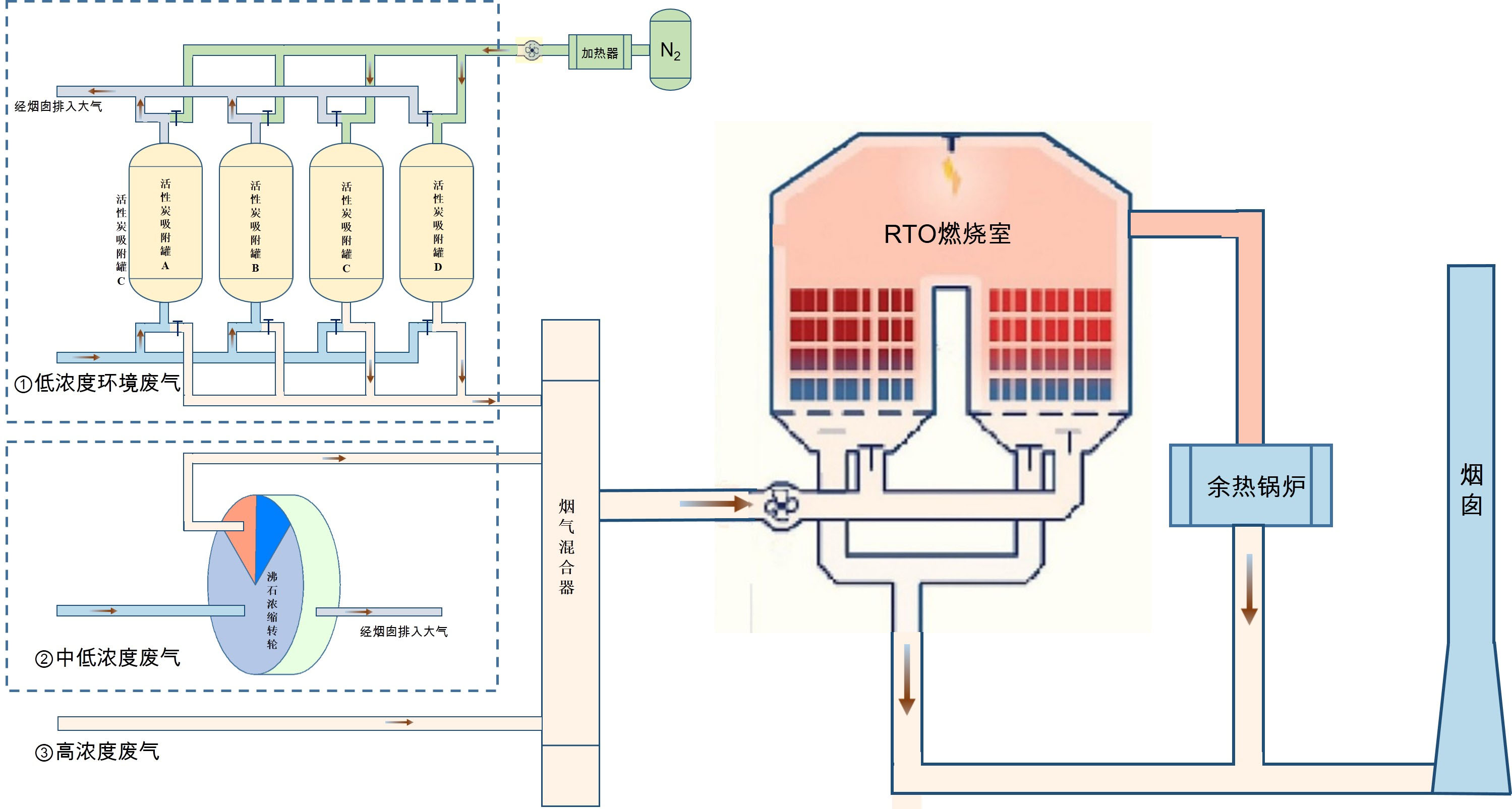

通常涂料或涂裝工廠的廠區(qū)存在多個VOCs的排放點、VOCs的濃度分布不均等特點,單獨的處理工藝很難解決全廠的VOCs排放問題。可采用創(chuàng)新性地開發(fā)了“活性炭氮氣脫附+沸石濃縮+RTO”組合工藝,并在實際工程中得到了應用,該工藝能夠全方位的治理涂料或涂裝廠區(qū)的VOCs廢氣。該工藝的示意圖如下圖所示:

對于車間內的低濃度、大風量的VOCs環(huán)境廢氣(100mg/m3以下),首先采用活性炭吸脫附裝置對廢氣進行濃縮,濃縮后進入RTO進行熱氧化處理。該工藝采用目前先進的氮氣保護脫附的技術,具體的過程為:

①吸附過程:采用圓柱狀溶劑性生物質活性炭吸附塔進行有機氣體吸附,吸附廢氣中的VOCs成分,剩余的潔凈氣體通過煙囪排入大氣;

②脫附過程:采用熱氮氣(150℃)對活性炭吸附層進行吹掃,使脫附的VOCs脫附,進入廢氣混合器;

③活性炭冷卻:冷氮氣進行活性炭冷卻;

④經(jīng)過活性炭濃縮后的廢氣進入RTO進行熱氧化分解,濃縮后的VOCs濃度能夠滿足RTO系統(tǒng)的運行,無需添加額外的燃料。

系統(tǒng)通過閥門的切換來控制活性炭吸附罐的運行周期,輪流進行吸附脫附,循環(huán)工作,保證系統(tǒng)的連續(xù)運行。利用氮氣對VOCs脫附,不會燃燒和爆炸、不會增加有機物殘留、提高了活性炭吸附系統(tǒng)的安全性和使用壽命;氮氣保護VOCs廢氣的脫附是關鍵的技術部分。

對于中低濃度、大風量的VOCs廢氣(100~1000mg/m3),本工藝采用濃縮沸石轉輪對廢氣進行一定倍數(shù)的濃縮,運行過程中可根據(jù)廢氣處理量和濃縮的倍數(shù)要求,以1~8r/h的速度持續(xù)緩慢旋轉。

①廢氣中含有的VOCs成分被吸附在轉輪“吸附區(qū)”的沸石分子篩內部,脫除VOCs的潔凈空氣則直接排放至大氣。

②轉輪持續(xù)旋轉吸附VOCs,逐漸趨向吸附飽和,當轉輪旋轉進入至“脫附區(qū)”時,在熱空氣的吹掃下,沸石吸附的VOCs進入廢氣混合器,再進入RTO,進行熱氧化反應。

③脫附后的轉輪進入“冷卻區(qū)”,經(jīng)冷卻空氣吹掃,恢復至常溫,再次旋轉至“吸附區(qū)”,重新開始下周期。

沸石濃縮轉輪裝置的安全性高,沸石轉輪由無機氧化物組成,具有不燃性。能夠連續(xù)性、自動化的運行,操作簡單。中低濃度VOCs廢氣經(jīng)過濃縮的廢氣滿足RTO運行,運行過程中無需添加額外的燃料。

對于高濃度、大風量的VOCs廢氣(1500mg/m3以上),該工藝直接通過風機送入廢氣混合器,與自活性炭脫附來的高濃度廢氣和自沸石濃縮轉輪來的高濃度廢氣,一起送入蓄熱式熱氧化器RTO裝置。

廢氣經(jīng)預熱室吸熱升溫后,進入燃燒室高溫焚燒(升溫到800℃左右),VOCs揮發(fā)性有機物氧化成二氧化碳和水,再經(jīng)過另一個蓄熱室蓄存熱量后排放,蓄存的熱量用于預熱新進入的有機廢氣,經(jīng)過周期性地改變氣流方向從而保持爐膛溫度的穩(wěn)定。多余的熱量可進行熱量回收。

“活性炭氮氣脫附+沸石濃縮+RTO”組合工藝是針對全廠的多廢氣源、多濃度廢氣的全方位系統(tǒng)性的解決方案,能夠綜合性的對低濃度、中低濃度和高濃度的VOCs廢氣進行處理,整個工藝系統(tǒng)采用PLC自動程序控制,保證各個裝置連續(xù)安全可靠地運行,保證全廠VOCs的去除率達到99%以上。

隨著我國對VOCs廢氣日益嚴格的治理要求,該技術在系統(tǒng)性的解決全廠VOCs廢氣的治理領域將會得到越來越廣泛的應用。寧新環(huán)保科技(上海)有限公司經(jīng)過多年理論研究和試驗,已經(jīng)具備該組合系統(tǒng)的工藝設計、關鍵部件制造和安裝調試的能力,歡迎來電咨詢!咨詢電話:0512-36838853 0512-57568853。

本文出處:RTO http://m.i9hx.com RTO焚燒爐,蓄熱式熱氧化爐,RTO旋轉閥,有機廢氣處理,voc處理轉載請注明出處